High Mix – High Volume: Robotiseren op hoog niveau

BMO Automation uit Nederweert verhuisde onlangs naar een nieuw pand om aan de toenemende vraag van robot automatisering aan CNC machines te kunnen voldoen. Hun high-mix/high-volume benadering met eigen ‘master’ besturingssysteem maken zowel product- als palletbelading mogelijk. Robotiseren op hoog niveau. En dankzij internationaal goed vertegenwoordigde automatiseringspartner Pilz is veiligheid ook bij groei ver buiten de landsgrenzen gegarandeerd.

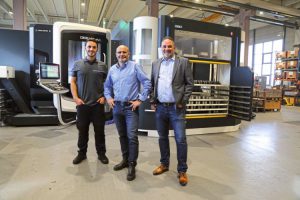

“Ik verzeker je dat het puur op toeval berust”, overtuigt marketingmanager Maarten van Bun van BMO Automation. De automatiseerder van CNC bewerkingsmachines uit Nederweert is namelijk net naar de Platinastraat verhuisd. En laat een van hun automatiseringsoplossingen nu net de Platinum serie heten. “Maar ik zal het je nog sterker vertellen. De straat parallel aan de Platinastraat? Dat is de Titaniumstraat. Dezelfde naam dus als onze Titanium 50 en Titanium 180 oplossing. En ook die namen waren er al ruim voordat we deze kant op kwamen.” Een bedrijf dat ‘slechts’ vijftien jaar oud is en al meerdere locaties heeft betrokken? Hoe zit dat?

Zoals menig start-up begon ook BMO in een schuurtje. Toen oprichter Frank Biemans bij zijn vakantiebaan een CNC-verspaningsmachine van zijn werkgever kreeg aangeboden, besloot hij zelfstandig in de garage van zijn ouders aan de slag te gaan. Daarna kwam van het een al snel het ander. Het werd BMO Precision Parts, dat nog steeds hoogwaardig verspaningswerk levert. Biemans, die destijds de opleiding autotechniek volgde, kwam daar bovendien in aanraking met robots. Gevolg was dat hij zich al snel afvroeg of het beladen en ontladen van zijn machine niet geautomatiseerd kon worden. Hij kocht daarop een tweedehands robot en drie jaar later was BMO Automation met een eerste robotcel een feit.

Uiteraard volgden er de nodigde verhuizingen. Ook een tweetal uitbreidingen in nabijgelegen panden in de metaalbuurt van Nederweert. En sinds kort dus alles onder één dak in een splinternieuw pand waar naast een modern machinepark ook in een inspirerende omgeving voor de engineering is voorzien om slimme dingen te blijven bedenken en te blijven innoveren. Want dat is nodig, zo benadrukt Van Bun, willen de internationale groeiambities werkelijkheid worden.

Het beste van twee werelden

Een van die slimme dingen is volgens Harco Hermans, verantwoordelijk voor de R&D bij BMO, het combineren van pallet- en productbelading waardoor Multi-Batch automatisering mogelijk is. Hierdoor is zowel ‘enkelstuks’ bewerken mogelijk maar ook het automatisch beladen van meerdere productseries. Robotiseren op hoog niveau. Bij palletbelading worden producten op een pallet met daarop een opspanning door de robot in- en uitgevoerd. In het andere geval gebeurt dit met producten vanuit een productlade met de juiste grijper.

Hermans: “Veel collega-automatiseerders richten zich op de ene of de andere variant. Maar door onze cellen voor beide types automatisering geschikt te maken – het maakt ons hierbij niet uit welk merk of type draai- of freesmachine het betreft – kunnen de spindeltijden nog verder omhoog. En dat is voor onze klanten belangrijk om in zowel kleine als grote volumes toch concurrerend te kunnen blijven. Zowel nationaal als internationaal kampen verspaners namelijk met een tekort aan technisch personeel. Spindeltijden opkrikken met robotautomatisering is dan een must. Want naast kortere doorlooptijden tegen concurrerende prijzen, komen de schaarse handen die er wel zijn toe aan meer waarde toevoegend werk. Lukt dit, dan zien we dat bedrijven zelfs de concurrentie met het buitenland kunnen aangaan.”

BICS Inside

Het eenduidig machine- en taakonafhankelijk kunnen produceren met één robotcel, ligt als visie misschien voor de hand, maar is in technisch opzicht een flinke uitdaging. Volgens Harco Hermans, die verantwoordelijk is voor de R&D bij BMO Automation, zit het ‘geheim van de smid’ hem in het bovenliggende besturingssysteem met uitgekiende interface waar alle productiefacetten samenkomen. De besturing van de bewerkingsmachine, ERP-koppeling, de robotbesturing inclusief grijperkeuzes, het veiligheidscircuit en natuurlijk een gebruikersvriendelijke interface voor de operator.

Hermans: ”Ons BICS systeem – BICS staat voor BMO Intelligent Control System – zorgt ervoor dat alle jobs correct worden afgehandeld waarbij onder andere rekening wordt gehouden met beschikbare standtijden van het gereedschap in de CNC-machine. Het geeft het vereiste pad en toolpoints richting de robot en is tevens de HMI. De operator hoeft alleen de juiste gereedschappen in de CNC-machine te hangen.

Ook de teachpendant is – net als robotprogrammeerkennis van de operator – feitelijk niet nodig. Er hoeft alleen aan te worden gegeven welke producten er gedraaid of gefreesd gaan worden om vervolgens de hiervoor benodigde parameters in te voeren. En tenzij er AGV’s zijn toegepast, moeten natuurlijk ook de productlades voor in- en uitvoer in de gaten worden gehouden.” Hermans geeft aan dat dit uiteraard wel betekent dat werkvoorbereiding nog steeds de benodigde CAM-stappen doorloopt en ook in de juiste tooling moet worden voorzien. Maar wanneer deze slim gekozen wordt, is er een zeer grote productvariatie in zowel pallet als productbelading mogelijk.

Safety first

Dat klinkt als plug & produce. En wat Van Bun betreft komt het ook een heel eind in de richting. Toch is het niet zo dat de robotcellen van BMO met één klik aan een bewerkingsmachine worden gekoppeld en vervolgens aan de slag kunnen. Daarvoor is CNC-automatisering te complex en gevaarlijk. “Hoewel vergaand gestandaardiseerd zijn onze robotcellen geen one size fits all. Voor een optimaal resultaat wil je alle variabelen zo goed mogelijk op de productiewensen van de klant kunnen afstemmen.

Dat klinkt als plug & produce. En wat Van Bun betreft komt het ook een heel eind in de richting. Toch is het niet zo dat de robotcellen van BMO met één klik aan een bewerkingsmachine worden gekoppeld en vervolgens aan de slag kunnen. Daarvoor is CNC-automatisering te complex en gevaarlijk. “Hoewel vergaand gestandaardiseerd zijn onze robotcellen geen one size fits all. Voor een optimaal resultaat wil je alle variabelen zo goed mogelijk op de productiewensen van de klant kunnen afstemmen.

Bovendien zegt de CE-regelgeving dat – ook al zijn de robotcel en de bewerkingsmachine afzonderlijk CE-gecertificeerd – de samengestelde lijn een eigen risicoanalyse behoeft. Veel klanten hebben die kennis niet. Wij op onze beurt ‘eten spanen en drinken koelvloeistof’, maar kunnen bovendien lezen en schrijven met onze robotcellen. We zijn daarom geen ‘robotdozenschuivers’ maar treden altijd op als systeemintegrator van een totale robotiseren oplossing.”

Internationale partner

Die zelfde partnermentaliteit heeft BMO Automation ook gevonden in Pilz. Want waar voorheen alleen de PNOZmulti als veilige IO-module bij hen werd ingekocht, doen zij nu ook een beroep op andere veiligheidsproducten als lichtschermen en matten, hun kennis en hun sterke wereldwijde netwerk. “De PNOZmulti zit er al vanaf de eerste proloader robotcel in”, weet Hermans. “En hoewel we nu een beetje tegen de grenzen van robotiseren aanlopen voor wat betreft beschikbare IO, is die telkens met ons meegegroeid. Maar inmiddels gebruiken we dus ook andere Pilz-producten voor alle plekken waar de veiligheid in het geding kan komen. Denk aan de draaideuren voor de palletbelading, de productlades, maar ook het noodstopcircuit. Het hebben van één aanspreekpunt voor alle veiligheidsvragen is een voorwaarde als je de ambitie hebt wereldleider in high mix high volume te worden.”

Dit artikel verscheen eerder in Vision + Robotics.