Doppelte Spindellaufzeit, gleicher Personaleinsatz

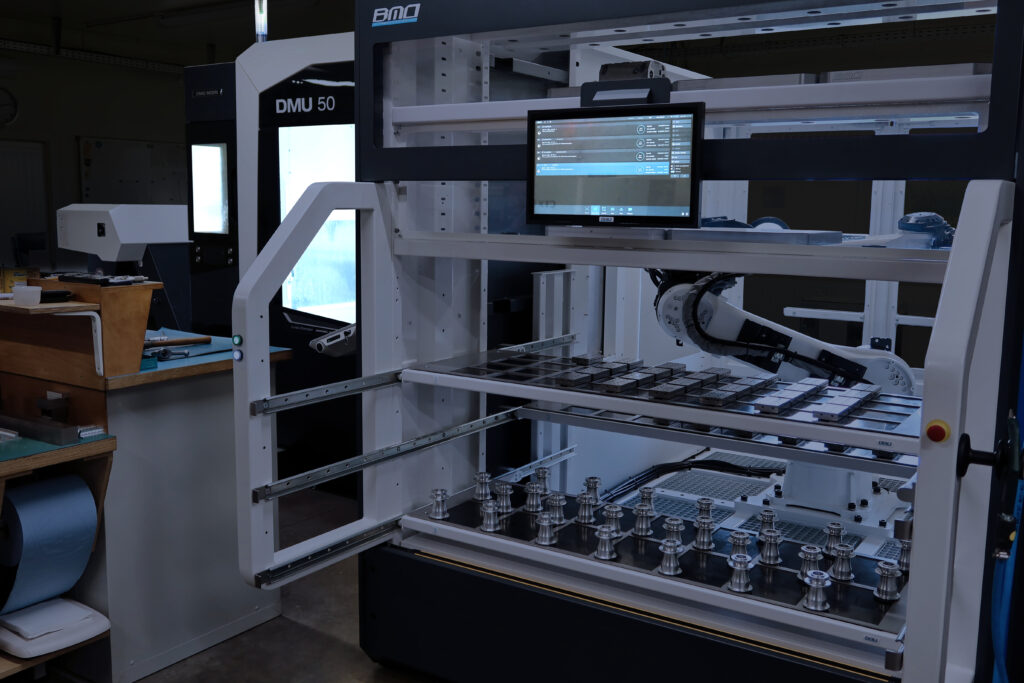

Jan Segers hat viele Jahre auf eigene Faust als CNC Fräser gearbeitet. Zunächst mit einer, später mit zwei CNC Fräsmaschinen. Es folgte eine CNC Drehmaschine, an der heute hauptsächlich sein Sohn Wouter arbeitet. Ein Roboter? Das war nichts für Jan. Bis ein Kunde ihn bat, seine Kapazität erheblich zu erhöhen. Wenige Tage nach der Installation des BMO Platinum 50 Sideloader an zwei DMU 50 Bearbeitungszentren von DMG Mori produzierte die Zelle bereits über Nacht unbemannt.

„Die Einweisung dauerte drei Stunden. Dann schlug der Techniker vor, Material darauf zu legen. Am nächsten Morgen waren die Stücke fertig. Seitdem haben wir reibungslos weitergearbeitet”, so Jan Segers über seine ersten Erfahrungen mit BMO Automation. Die Roboterzelle verbessert einen wichtigen KPI in seinem Unternehmen, die Operator Performance Ratio (OPR).

Bauteile für Maschinenbauer

Jan Segers ist ein Selfmade-Fachmann. Die Tricks und Kniffe des Zerspanungshandwerks hat er in einer Werkzeugmacherei gelernt. Formen fräsen. Im Jahr 2000 gründete er sein eigenes Unternehmen, die Jan Segers BV. Zunächst mit einer Fräsmaschine in der Garage hinter seinem Haus in Beerse, in der belgischen Region Kempen. Als Maschine Nummer 2 kam, musste er umziehen. Seit 2006 arbeitet er in der Werkstatt hinter seinem Wohnhaus im örtlichen Gewerbegebiet. CNC Fräsen ist seine Spezialität, vor allem fertigt er Bauteile für Maschinenbauer. „Viel Elektronik, aber auch Luftfahrt, Automobil und Motorsport“, erklärt er. Und für den BMX-Sport. Jans Sohn Wouter, mehrfacher belgischer BMX-Meister, arbeitet heute im Unternehmen mit. Er steht hauptsächlich an der CNC Drehmaschine und stellt Bauteile für die Radnabe von BMX-Rädern her, die Jan selbst entwickelt hat und über einen Partner vertreibt. „Unsere Nabe funktioniert mit einem Freilauflager. Daher spürt man sofort einen Widerstand, wenn man Kraft ausübt, während normale Naben immer einen gewissen Spielraum haben. Unsere Naben sind leiser und man kommt schneller in Gang“, so Wouter. Das kann entscheidend sein. Denn in den ersten zwei Sekunden beschleunigen die BMXer von 0 auf 60 km/h.

Freiheit, aber auch Einschränkung

Der flämische Fräser hat sein Geschäft immer von zu Hause aus geführt. Dadurch hat er viel Freiheit, zum Beispiel um mit Sohn Wouter zu europäischen BMX-Rennen zu fahren, obwohl Jan heutzutage meist nachkommt und nur an den Renntagen dabei ist. „Das ist auch der Grund, warum ich nie Personal haben wollte. Dann kann man nicht einfach sagen ich bin jetzt ein paar Tage weg.” Bei zwei Bearbeitungszentren – und der Drehmaschine – ist die Spindellaufzeit allerdings begrenzt. Und das entwickelte sich zum Engpass, nachdem er jetzt immer mehr Wiederholungsaufträge bekam. Keine großen Serien, höchstens ein paar hundert Stück, meist mehrere Dutzend. „Wenn man Personal hat, büßt man ein Stück seiner Freiheit ein. Dazu kommt: Wo findet man einen Fachmann und wie kann man ihn halten?“, umreißt Jan das Dilemma. „Wir werden es schon zu zweit schaffen.” Die Kundennachfrage nach zusätzlicher Kapazität war letztlich ausschlaggebend für die Investition in die BMO Automatisierung. Zunächst einmal in einen zweiten DMG Mori DMU 50 5-Achser, genau den gleichen, wie er schon vorhanden war. Danach investierte Jan in den Platinum 50 Sideloader von BMO Automation, der beide 5-Achsen-Bearbeitungszentren belädt. Es war schon eine ziemliche Investition, wie Jan Segers bereitwillig zugibt. „Aber heute wollen wir nicht mehr auf den Roboter verzichten.“

Paletten- und Produkthandling

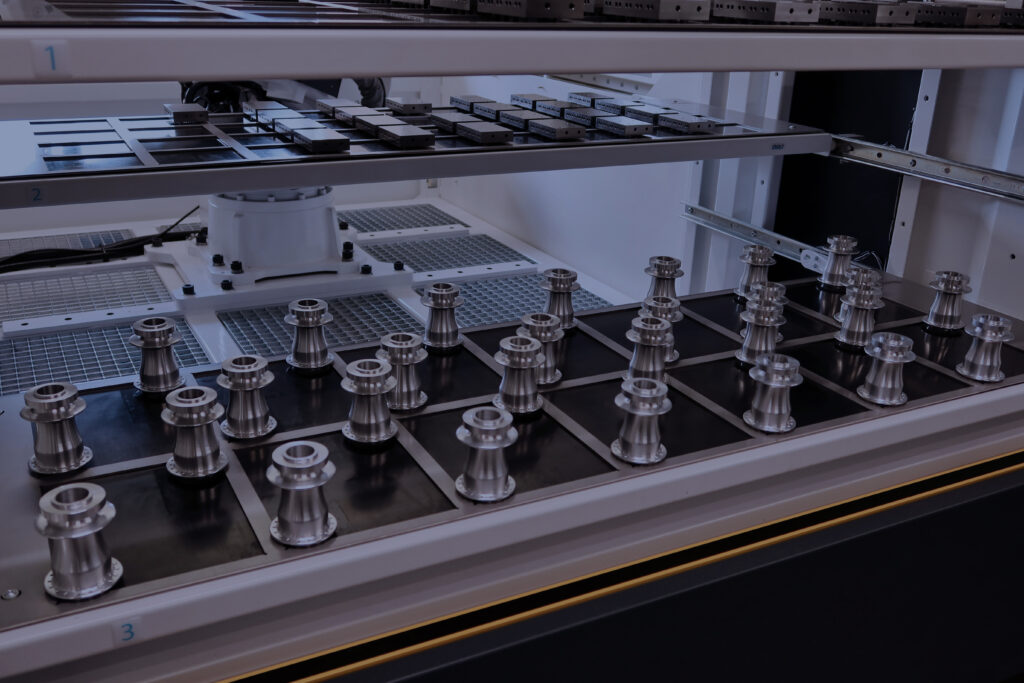

Die Entscheidung für diese flexible Roboterzelle von BMO Automation war schnell getroffen. „Ich wollte eine Kombination von Paletten- und Produkthandling. Und genau das bietet BMO. Das war der ausschlaggebende Faktor.” So kann er sowohl die Schubladen mit Material füllen, das der Roboter in den Schraubstock legt, als auch Werkstücke auf einer der Paletten einspannen, die der Roboter wechselt. „Wir führen viele verschiedene Aufträge durch“, erklärt Jan Segers den Grund für die Wahl dieser Kombination. „Wenn man nur Paletten laden kann und viele Produkte herstellen muss, braucht man viele Paletten, die man einzeln vorbereiten muss. Wir stellen manchmal Serien von 150 Stück her. Die können wir in den Schubladen unterbringen.” In Bezug auf die Genauigkeit macht es nach Ansicht des Zerspaners kaum einen Unterschied, ob man sich für Produkt- oder Palettenhandling entscheidet. Er lässt die DMU 50 immer die exakte Position des Werkstücks mit einem Messtaster abtasten und das Programm bei einer eventuellen Abweichung anpassen. „Nicht der Roboter muss genau sein, sondern die CNC Maschine.”

Modulare Zelle von BMO Automation

Die 50 Kilogramm, die der Roboter in der Platinum 50 Zelle handhaben kann, reichen für die feinmechanischen Bauteile, die Jan Segers fräst, gut aus. Die meisten dieser Bauteile wiegen weniger als zwei Kilo. Der Robotergreifer von BMO Automation verfügt über automatisch einstellbare Greiferbacken. Bei der Programmierung gibt der Bediener die Produktgröße ein und die Greiferfinger stellen sich automatisch auf diese Größe ein. Auf diese Weise können unterschiedliche Produktgrößen verarbeitet werden, ohne dass der Bediener die Greiferfinger verstellen muss. BMO Automation baut die Roboterzelle modular auf. So konnte Jan Segers 4 Schubladen und 12 Palettenplätze wählen. Die Anzahl der Schubladen kann er später auf maximal 6, die Anzahl der Paletten auf maximal 24 (395 x 195 mm) erweitern. Bei Durchlaufzeiten von oft einer Stunde oder sogar länger hat er zurzeit genügend Kapazität in der Zelle. „Sie kaufen bei BMO ein Basispaket, das Sie später erweitern können. Wir können noch Produktschubladen hinzufügen, eine Einheit für die Zwischenreinigung und auch die Software können wir noch erweitern.” Jan Segers hat zum Beispiel auf die Option zur Verfolgung der Werkzeugstandzeit in der Software von BMO Automation verzichtet. Diese Registrierung erfolgt in der Steuerung der beiden CNC Maschinen. Wenn man automatisiert, wirkt sich das schon ziemlich auf die eigene Arbeitsweise aus, stellt er fest. Ohne einen Roboter konnte er den Zustand der Werkzeuge in der Maschine selbst überwachen. „Jetzt müssen wir die Werkzeugverwaltung managen. Nachts sollte eine ausreichende Anzahl von Schwesternwerkzeugen vorhanden sein. Die Steuerung protokolliert das.”

Sofort nachts unbemannt Fräsen

Denn obwohl er und Wouter keinerlei Erfahrung mit der Robotisierung hatten, läuft die Platinum 50 Zelle von BMO Automation seit dem ersten Tag nachts und an den Wochenenden unbemannt. Eine dreistündige Einweisung reichte aus, um zu lernen, wie man die Zelle über das BMO Intelligent Control System für zwei Maschinen programmiert. „Alles hat funktioniert; im Vorfeld hatten BMO und DMG Mori bereits eng zusammengearbeitet, so dass genau bekannt war, welche Möglichkeiten wir an der Maschine haben“, erinnert sich Jan Segers. BMO Automation hat selbst eine maßgeschneiderte Schnittstelle entwickelt, über die die Roboterzelle mit nahezu jeder CNC Maschine gekoppelt werden kann. Die heutige Anordnung, bei der der Roboter zwei identische 5-Achser belädt, bietet neben der zusätzlichen Kapazität auch den Vorteil der Flexibilität. Jan und Wouter erstellen die meisten Programme extern über hyperMill. „Auf welcher Maschine wir als nächstes fräsen, spielt keine Rolle, wir können die Programme zwischen den beiden Maschinen austauschen.“

Verdoppelung der Spindellaufzeit, höherer OPR-Wert

Um die Effektivität der Automatisierung zu messen, arbeitet BMO Automation mit dem KPI „Operator Performance Ratio“ (OPR). Zur Berechnung dieses Werts wird die Spindellaufzeit durch die Gesamtzahl der benötigten Mannstunden, einschließlich der Rüstzeit und des Beladens der Roboterzelle, geteilt. Bei Jan Segers hat sich der OPR-Wert stark verbessert. Der Zulieferer konnte die Spindellaufzeit bei gleichbleibenden Personalkosten verdoppeln, denn Jan und Wouter haben ihre Arbeitszeit nicht verlängert. „Wir haben also eine höhere Kapazität und können schneller liefern“, fasst Jan Segers das Ergebnis der Investition zusammen.

Oder haben beide jetzt mehr freie Zeit? Jan Segers bezweifelt das. Wenn die Maschinen und der Roboter ein ganzes Wochenende gearbeitet haben, wartet am Montagmorgen eine Menge Arbeit auf sie: die Zelle leeren, die Teile messen, reinigen, verpacken. Aber das Wichtigste ist, dass die Teile jetzt gefräst werden, auch wenn Jan und Wouter am Wochenende irgendwo in Europa bei einem BMX-Wettbewerb sind. In der darauffolgenden Woche kann er die gewünschten Bauteile seinen Kunden wie vereinbart liefern.