Nijdra ersetzt das FMS-System und investiert in eine flexible Produktion mit geringem Personaleinsatz.

„Mit dieser Produktionszelle können wir schnell und flexibel auf Kundenwünsche und die verfügbaren Formate des Ausgangsmaterials reagieren.“

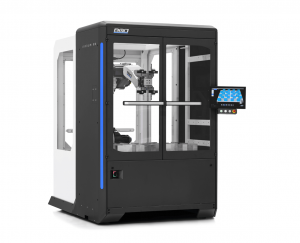

Um die Flexibilität zu erhöhen und die Abhängigkeit von verfügbaren Arbeitskräften zu verringern, hat Nijdra FMI einen bemerkenswerten Schritt unternommen. Das FMS-System mit drei horizontalen Bearbeitungszentren wurde durch eine Titanium 225 Roboterzelle von BMO Automation ersetzt, die mit einem 5-Achs-Bearbeitungszentrum von DMG MORI gekoppelt ist. Diese Lösung ist deutlich besser auf die Arbeit des Feinmechanikunternehmens abgestimmt, findet Rob Wijtenburg, Produktionsleiter FMI.

Die Entscheidung, das Herzstück der zerspanenden Produktion bei Nijdra FMI durch eine flexible Roboterzelle zu ersetzen, war nicht einfach, erklärt Rob Wijtenburg. Zum einen aus emotionalen Gründen nicht, denn das FMS-System war die Idee von Johan Nije, dem Vorbesitzer, der im Jahr 2020 plötzlich verstarb. Und zum anderen aus praxisbezogenen Gründen nicht, weil sich dadurch die Arbeitsweise drastisch verändert und Nijdra buchstäblich den Kern seiner Produktionskapazität abschafft. Rob Wijtenburg ist jedoch überzeugt, dass dieser Schritt den Anbieter in einer Zeit, in der Fachkräfte immer knapper werden, beweglicher und produktiver macht. „Für ein FMS-System braucht man die richtigen Produkte und langfristige Verträge. Wir hingegen müssen ständig andere Produkte herstellen.

Von links nach rechts Dennis van Dijk, Rob Wijtenburg und Jeroen Nije bei der Titanium 225 Zelle von BMO Automation. Gekoppelt an ein horizontales DMU 80 P Bearbeitungszentrum, ersetzt diese Zelle ein FMS-System mit drei horizontalen Bearbeitungszentren.

Flexibler reagieren können

Nijdra FMI führt spanabhebende Bearbeitungen für die Montageabteilung der Muttergesellschaft durch, die sowohl komplexe Module als auch komplette Maschinen für Dritte baut. Darüber hinaus fräst und dreht Nijdra FMI Präzisions- und Standardkomponenten für andere OEMs. Unter anderem für die Halbleiterindustrie. An beiden Fronten sind die Seriengrößen rückläufig. Die Produktion muss daher flexibler reagieren können. Und genau das meint der Produktionsleiter, wenn er sagt, dass man für ein solches FMS-System die richtige Arbeit mit den richtigen Verträgen haben muss.

Rob Wijtenburg: „Auf 100 Stunden unbemannte Produktion kamen immer noch Dutzende von Stunden bemannte Arbeit. Einige Teile mussten wir viermal einspannen, bis sie fertig waren. Außerdem mussten die Produkte jeden Morgen zuerst aus den Formen genommen und neues Material eingespannt werden.“ Ferner musste in der Produktion bei jeder Überarbeitung das neue NC-Programm erst wieder simuliert werden, weil bei Spanntürmen die Gefahr besteht, dass die Spindel mit einem anderen Werkstück kollidiert. Und Kollisionsgefahr besteht auch, wenn Ausgangsmaterial mit einer anderen Größe eingespannt wird. Schon ein Block, der nur geringfügig dicker, kann zu Kollisionen führen.

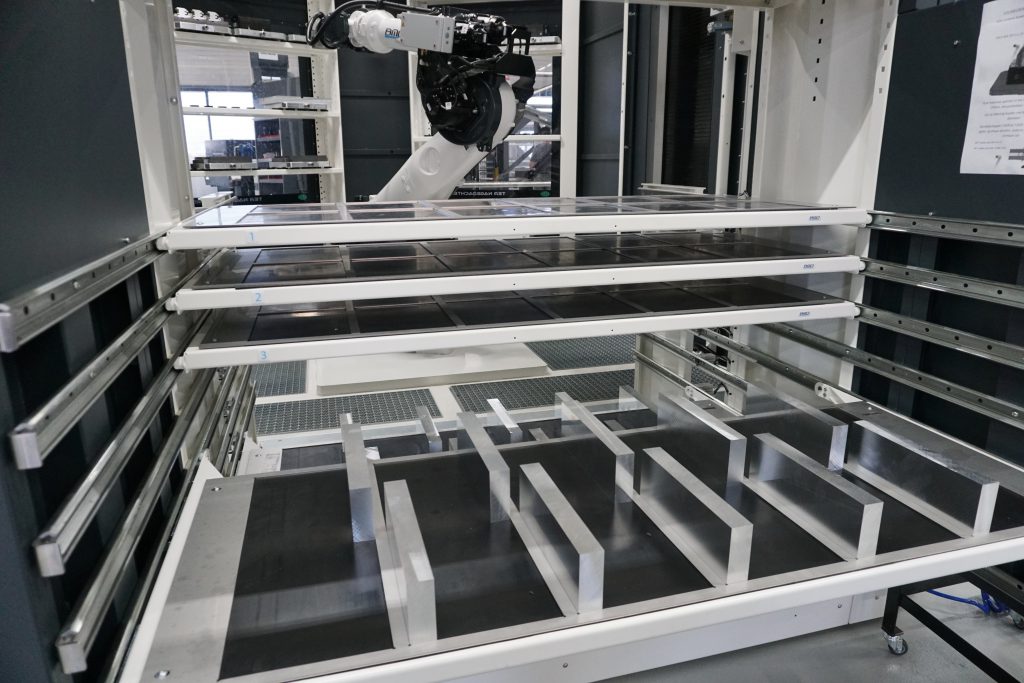

Dank der sieben Schubladen der Titanium 225 Zelle, die sich leicht einteilen lassen, verfügt Nijdra FMI über eine große Lagerkapazität.

Abwechselnde Paletten- und Produkthandhabung

Der Zerspanbetrieb aus Nordholland bearbeitet nun die 40 bis 50 verschiedenen Produkte auf einer einzigen Maschine; einer DMU 80 P duoBlock von DMG MORI. Diese horizontale 5-Achs-Einheit ist mit der Titanium 225 Zelle von BMO Automation gekoppelt, der vierten BMO-Zelle im Unternehmen. Sie verfügt über eine Kapazität für 38 Paletten (400 x 400 mm) und hat gleichzeitig sieben flexibel einstellbare Produktschubladen. Der Roboter hat ein Hubgewicht von 225 Kilogramm. Nijdra arbeitet abwechselnd mit Paletten- und Produkthandhabung. Normalerweise bringt der Roboter das Material aus der Schublade in einen pneumatischen Schraubstock auf dem Maschinentisch. Die Palettenplätze werden hauptsächlich für den automatischen Wechsel von Paletten verwendet, die mit verschiedenen Einspannvorrichtungen versehen sind. Gelegentlich gibt es noch eine Palette mit einem Spannturm.

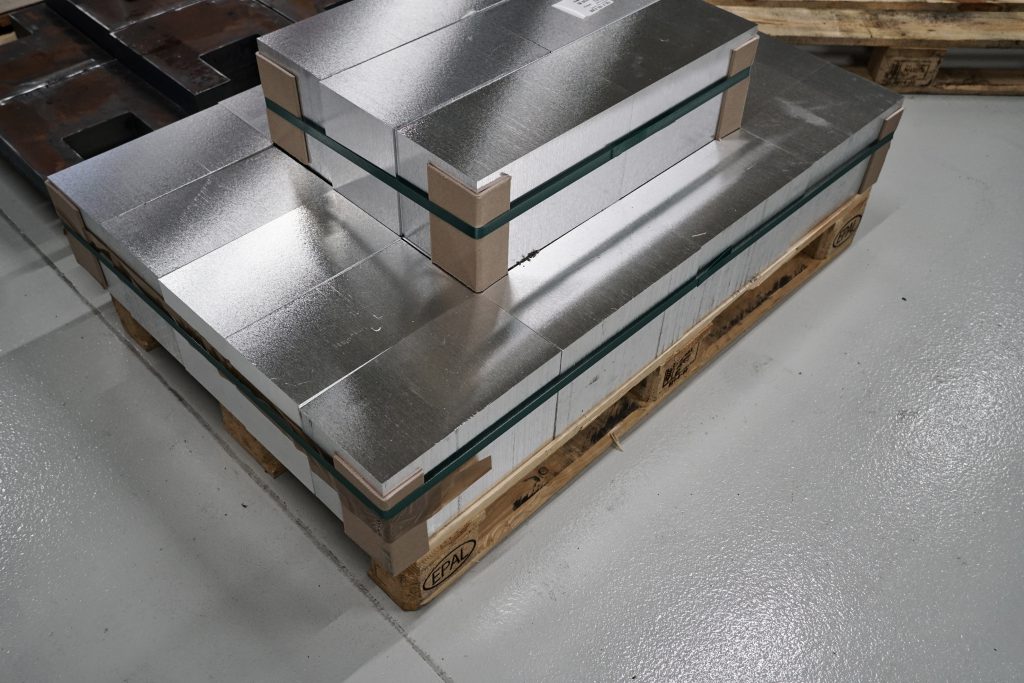

Rob Wijtenburg: „Mit dieser Produktionszelle von BMO Automation können wir sehr schnell umschalten und flexibel auf Kundenwünsche reagieren. Selbst jetzt, wo die Versorgung mit Materialien manchmal ungewiss ist, können wir problemlos von einem Format zum anderen wechseln. Das haben wir der Tatsache zu verdanken, dass wir nicht mehr an die Spanntürme mit Einspannformen gebunden sind.“ Seit die Roboterzelle von BMO Automation in Middenbeemster installiert wurde, wird das Material auf Maß gesägt beim Lieferanten bestellt. Dieser liefert es auf Paletten in die Zelle, so dass der Logistikaufwand auf ein Minimum reduziert wird. Der Mehrwert dieser Investition liegt in der verbesserten Logistik, erläutert Jeroen Nije. Zusammen mit seiner Schwester, der derzeitigen Eigentümerin der Gruppe. „Die Logistik wird zu einem kritischen Erfolgsfaktor. Diese Zelle gibt uns mehr Raum. Wir sind bei der unbemannten Bearbeitung von Produkten nicht mehr auf Tag und Nacht angewiesen.“

Dank der Möglichkeit zur Handhabung von sowohl Produkten als auch Paletten ist Nijdra FMI sehr flexibel in der Produktion. Mit der Wendestation von BMO stellt Nijdra die sechste Seite des Produkts unbemannt fertig.

Fortschritte gegenüber dem FMS-System

Nijdra stellt fest, dass der Anteil der manuellen Arbeit stark zurückgegangen ist. Dank der Kombination der BMO-Zelle mit der 5-Achs-Maschine von DMG MORI. Ein einzelner Bediener legt Material am Ende des Tages das neue Material in die Schubladen. Diese werden flexibel an die Produktgröße angepasst. Das Werkzeugmagazin der DMU 80 P hat 273 Positionen, also eine lange Autonomie. Der Jobmanager, die Zellensteuerung von BMO Automation, sorgt dafür, dass zu einem anderen Produkt übergegangen wird, wenn ein Werkstück nicht bearbeitet werden kann, weil zum Beispiel der Fräser kaputt ist und kein Schwesterwerkzeug zur Verfügung steht. Die BMO-Steuerung überwacht auch die Werkzeugstandzeit.

In der Titanium 225 Zelle werden Produkt- und Palettenhandhabung kombiniert, so dass mehr Flexibilität entsteht.

Schlüsselfertiges Projekt

BMO Automation und DMG MORI haben die komplette flexible Produktionszelle schlüsselfertig ausgeliefert. Für Nijdra war dies eine Voraussetzung, da das FMS-System und die horizontalen Bearbeitungszentren bereits vor der Installation der neuen Zelle verkauft worden waren. „Als wir die alte Zelle hier abgebaut haben, lief die neue Zelle bereits bei BMO Automation“, erklärt Rob Wijtenburg. „Zwei Mitarbeiter haben dort mehrere Wochen lang mit der neuen Zelle gearbeitet. So konnten wir alle Anpassungen an Einspannungen und Arbeitsmethoden vornehmen, bevor wir hier mit der Arbeit begannen, und bereits einen Teil der Produktion durchführen.“

Nijdra hat alle 40 bis 50 Produkte, die in der Zelle hergestellt werden, bei BMO Automation getestet und simuliert, um Erkenntnisse über mögliche Anpassungen an der Einspannung zu gewinnen. Es sollte geprüft werden, wo Kollisionen auftreten können und wie die Wendestation für die 6-seitige Bearbeitung in der Zelle am besten eingesetzt werden kann. Laut Rob Wijtenburg konnten durch diese Vorgehensweise viele Anlaufprobleme vermieden werden, die den Arbeitsablauf bei Nijdra hätten stören können. „Nach fünf Tagen Bauzeit hier und weiteren fünf Tagen Befüllung der Maschine konnte die Produktion hier beginnen.“ Das ging schnell, weil die Bediener mit der Maschine und dem Roboter vertraut waren.

Der Bediener kann die Werkzeuge von der Rückseite laden, während die DMG MORI-Maschine arbeitet. Bei der Eingabe der Stückzahl in das BMO Intelligent Control System zeigt die BMO-Software Tool Life Time Management an, ob die aktuellen Werkzeuge in der CNC-Maschine diese Stückzahl noch herstellen können. Wenn die Gesamtstandzeit aller Schwesterwerkzeuge überschritten wird, meldet die Software, dass zusätzliche Schwesterwerkzeuge benötigt werden. Oder dass die vorgesehene Anzahl auf die Anzahl reduziert werden muss, die mit den verfügbaren Schwesterwerkzeugen gefräst werden kann.

Weniger abhängig von Arbeitskräften

Wie Rob Wijtenburg erwartet hatte, ist die Abhängigkeit von den Arbeitskräften nun viel geringer. Das Verfahren ist für die immer kleiner werdenden Frässerien optimiert. Nijdra fräst auch Präzisionsprodukte unbemannt. Die BMO-Zelle ist mit der Möglichkeit ausgestattet, die Positionierung der Produkte im Schraubstock zu korrigieren, so dass sie immer korrekt positioniert sind. Die Wendestation in der Roboterzelle ermöglicht die unbemannte Bearbeitung der sechsten Seite. Am nächsten Morgen sind die Teile fertiggestellt und können abgeladen werden. „Die Maschinenfabrik ist das Rückgrat unserer Gruppe“, erklärt Dennis van Dijk, kaufmännischer Direktor der Gruppe. „Wir erhalten Aufträge, weil wir sowohl einfache als auch komplexe Produkte selbst herstellen können. Unabhängig von der Größe der Serie.“ Mit der neuen Titanium 225 Zelle von BMO Automation ist diese Kernkompetenz von Nijdra noch stärker geworden.

Bitte besuchen Sie auch www.nijdra.eu

Um den Logistikaufwand weiter zu reduzieren, lässt Nijdra das Material auftragsbezogen vom Lieferanten in die Zelle liefern.