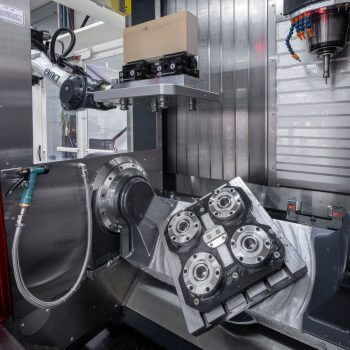

Hedelius Acura 65 EL aan een BMO Platinum 50 Sideloader

De Hedelius Acura 65 EL is een compacte vijf-assige freesbank die bij deze klant is gekoppeld aan een Platinum 50 Sideloader. In deze uitvoering is gekozen voor product- en palletbelading waarbij zowel product jobs alsook pallet jobs door elkaar heen gefreesd worden. Door middel van het palletwisselstation op de bovenste lade kan de operator pallet jobs voorbereiden terwijl de CNC machine aan het produceren is. Hierdoor wordt stilstand van de CNC machine tot een minimum beperkt.

Met behulp van de dubbele parallelgrijper, waarbij één zijde is voorzien van servobekken, kunnen uiteenlopende formaten van producten volcontinu door de robot op de CNC machine worden beladen. Aangezien de grijperdruk én de klemkracht van de machineklem apart geprogrammeerd kunnen worden, maakt het voor de Platinum 50 Sideloader niet uit of de producten van kunststof of metaal zijn. Per productsoort kan ingesteld worden hoe hoog de grijperdruk en klemkracht moet zijn om beschadigingen te voorkomen. Beide materialen zijn mogelijk om op te spannen en de CNC-machine mee te voeden.

BMO Automation is leverancier van totaaloplossing en bij deze klant zijn ook alle spanmiddelen door BMO voorzien. Gekozen is voor een 4-voudig nulspansysteem met mediumdoorvoer, pallets met daarop machineklemmen van het merk Schunk en een aantal pallets voor handmatige opspanningen.

Platinum 50 Sideloader:

- Machine interface Heidenhain

- Dubbele parallelgrijper incl. servobekken

- Pallet wisselstation op bovenste lade

- BMO Gripper Pressure Control

- BMO Clamping Block Pressure Control

- Mail module

- Signaallamp

- BMO Jobmanager

- Programma nummer selectie koppeling

- Palletmodule inclusief spanmiddelen:

- BMO 4-voudig nulspansysteem met mediumdoorvoer

- BMO Pallets incl. pneumatische machineklem

- BMO Pallets excl. spangaten

- Set BMO Gripbekken

Klik hier voor technische specificaties over de Hedelius Acura 65 EL.

Installatie van de maand: D&D Kunststofbewerking

Uit alle installaties die we afgelopen maanden hebben uitgevoerd pikken we er één uit waar we extra trots op zijn of waar een speciaal verhaal achter zit. Deze maand is dat de installatie bij D&D Kunststofbewerking waar we een BMO Platinum 50 Sideloader hebben gekoppeld aan een fonkelnieuwe 5-assige Hedelius Acura 65 EL.

‘We waren er gelijk uit dat er een BMO bij moest. We zijn tevreden met jullie machines, onze operators kennen het principe en ook het kunnen uitwisselen van pallets, grippers en gripbekken tussen de andere BMO automatiseringen is een pré.’

D&D Kunststofbewerking is geen onbekende voor BMO Automation. In hun geavanceerde fabriek te Geldrop staan al een Platinum 50 Frontloader aan een Mazak Integrex J-200S en een Platinum 50 Frontloader aan een Mazak Variaxis I-500. Deze keer is er echter gekozen voor een Hedelius machine, een Acura 65 EL, die is gekoppeld aan een Platinum 50 sideloader. Directeur Ronny Moors heet ons hartelijk welkom en nadat hij ons eerst trots de nieuwste combinatie heeft getoond gaan we zitten voor het interview.

Waarom heeft D&D Kunststofbewerking gekozen om verder te automatiseren?

‘Als je kijkt naar ons bedrijf, we zijn met 50 werknemers, dan willen we qua mensen niet meer direct groeien, maar wel qua omzet. De enige manier om dat te doen is ofwel zwaar te gaan uitbesteden in het netwerk of om onbemand te gaan produceren. Waarbij wij hebben gekozen voor het laatste. Ik ben ook van mening dat als wij niet zouden automatiseren het bedrijf op termijn de slag zou gaan verliezen. Eén man één machine dat is niet meer van deze tijd, je moet gewoon onbemand kunnen produceren om te kunnen blijven concurreren met de markt’. Aldus Ronny Moors die gelijk heel open en direct verteld over zijn visie op automatiseren. ‘Het is nu onze derde robot automatisering maar zal zeker niet de laatste zijn. We willen simpelweg meer uren van onze machines halen zodat we een scherp tarief kunnen behouden en voldoen aan de vraag van onze klanten. Wat ik momenteel merk in de markt is echter dat vooral levertijd super belangrijk is, nog belangrijker dan prijs. Precies dat is de sterkte van D&D Kunststofbewerking. Kwaliteit, snel schakelen en korte levertijden. Voor de klant komt prijs op de tweede plaats. Als wij snel moeten leveren is een korte productdoorlooptijd noodzakelijk en daar helpt jullie robot automatisering ons bij. We kunnen de robot in de nachtelijke uren en in het weekend door laten rammelen zodat we onze klanten een snelle levertijd kunnen garanderen’.

Automatiseren levert naast een snellere levertijd nog meer voordelen op bij D&D Kunststofbewerking. ‘We kunnen door automatiseren en onbemand produceren ook iets aan het tarief doen. Doordat je de manuren uit de kostprijscalculatie haalt kun je het tarief verlagen. We zijn pas drie jaar geleden begonnen met automatiseren, voorheen was het één man per machine. Sinds dat we de Mazak Variaxis, Mazak Integrex en nou de Hedelius Acura geautomatiseerd hebben zijn we op deze machines veel meer spindeluren aan het maken. Dat zien we ook duidelijk aan onze output, onze omzet is vorig jaar met 15% gestegen. Dat is met een gelijk aantal mensen. Waar komt die groei dan vandaan? Simpelweg door meer spindeluren te maken, efficiënter te werken en kortere steltijden te realiseren. Dat behaal je alleen door te automatiseren.’

Welke eisen stelt D&D Kunststofbewerking aan een CNC automatisering?

Voor D&D Kunststofbewerking zijn drie zaken heel belangrijk bij het automatiseren van hun CNC machines. ‘Ten eerste is de gebruiksvriendelijkheid heel belangrijk, dat het door iedereen te bedienen is, geen moeilijke software dingen. Ten tweede moet de robotcel compact zijn, niet te veel vierkante meters in beslag nemen want dat gaat ten koste van de ruimte voor de CNC machine. Ten derde is voor ons high mix – low volume belangrijk. We hebben veel kleine series en willen dus heel veel verschillende producten door elkaar heen produceren, dat kunnen we met de automatiseringen van BMO Automation’. Voor D&D was het dan ook niet lastig om een keuze te maken welke automatisering er bij moest komen. ‘We waren er gelijk uit dat er een BMO bij moest komen. We zijn tevreden met jullie machines, onze operators kennen het principe en ook het kunnen uitwisselen van pallets, grippers en gripbekken tussen de andere BMO automatiseringen is een pré.’

‘Als onze klanten willen dat wij snel leveren dan moeten wij een korte productdoorlooptijd hebben. Daar helpen de automatiseringen van BMO Automation ons bij.’

‘De vorige twee robotcellen zijn specifiek ingericht om alleen producten te beladen. We kunnen wel pallets wisselen maar de focus ligt hierbij op het wisselen van pallets met spanmiddelen om zo meerdere formaten aan producten te kunnen bewerken. Op deze nieuwe combinatie hebben we naast productbelading ook de focus gelegd op palletbelading. Hierbij kunnen we producten op de pallet opspannen om deze vervolgens door de robot in de CNC machine te laten beladen. We maken daarbij gebruik van een pallet wisselstation op de bovenste lade om het CNC proces niet te verstoren. Met deze combinatie van product en pallet belading zorgen wij voor een aanzienlijke verhoging van de spindeluren van de Hedelius Acura 65 EL.’

Heeft D&D Kunststofbewerking er klanten bij gekregen door automatisering?

‘We probeerden al langere tijd om voet aan de grond te krijgen in de pompenwereld maar dat was voorheen nog weinig succesvol. Het waren wel leuke aantallen maar de prijsstelling is in deze markt zeer scherp. Sinds begin vorig jaar is het ons gelukt om een aantal klanten in deze sector erbij te krijgen. Hoe we dit gedaan hebben? Door vorig jaar een BMO Platinum 50 Frontloader te koppelen aan een Mazak Integrex draai-frees combinatie. Door de draai-frees mogelijkheden van de Mazak Integrex was het niet meer nodig om producten handmatig uit te nemen en opnieuw te beladen. Hierdoor konden wij geautomatiseerd een volledig compleet product van de CNC machine halen. Dit heeft geleid tot een lagere kostprijs en hebben we de order binnen kunnen halen.’

’Als je nu niet start met automatiseren dan ga je op termijn de slag verliezen. Je moet gewoon onbemand kunnen produceren om competitief te blijven.’

Hoe verliep de installatie van de Platinum 50 Sideloader?

Over de installatie van de Platinum 50 Sideloader kan Ronny Moors heel kort zijn. ‘Die verliep naadloos. De machine is vlak voor de kerst neergezet en in de tweede week van januari is alles opgeleverd en toen liep de combinatie vrijwel direct. Dat is allemaal heel soepel verlopen. Bij de installatie van een nieuwe CNC machine en robotcel heb je vaak nog kleine aanloopproblemen maar die waren snel opgelost. Het streven is om op korte termijn de capaciteit van de Hedelius helemaal te benutten door meer spindeluren te maken. De Acura 65 EL is voor ons helemaal nieuw, daar willen we nu eerst ervaring mee opdoen en kijken hoe betrouwbaar de machine is. Vervolgens is de kans groot dat we een tweede machine langs de Platinum 50 Sideloader zetten. Dat zal wellicht dit jaar nog kunnen gebeuren.’

Welke tips kunt u geven aan andere bedrijven die willen automatiseren?

Aan het einde van het interview stellen we altijd de vraag of de geïnterviewde tips wil geven voor andere bedrijven die willen automatiseren. Ronny zijn eerste reactie is als volgt. ‘Een van de belangrijkste tips is dat je ook gemotiveerde en bekwame operators moet hebben, mensen die het een uitdaging vinden om er mee te werken’. Tijdens het interview is Ronny heel open geweest over de motiverende redenen van D&D Kunststofbewerking om te gaan automatiseren. Nog opener is hij over de oproep die hij doet aan andere bedrijven in de verspaning aangaande CNC automatisering. ’Een andere tip die ik kan geven is dat je gewoon moet gaan automatiseren, het is een kwestie van overleven. Als je nu niet start met automatiseren dan ga je op termijn de slag verliezen. Je moet gewoon onbemand kunnen produceren’.

Waarom is dat zo noodzakelijk? ‘Omdat je moeten blijven voldoen aan de klantwens en ook om commercieel te blijven, competitief, dat je het niet verliest op kostprijs. Klanten zijn veeleisend, ze willen snelle levertijden en geen hoge kosten, kwaliteit is geen issue dat moet standaard gewoon top zijn. Doe je het niet dan prijs je jezelf uit de markt en word je gewoon te duur’. Hij geeft een voorbeeld om zijn woorden kracht bij te zetten. ‘Wij bekijken bij iedere aanvraag die binnenkomt op welke machine we die het beste kunnen produceren. We vragen daarvoor standaard pak hem beet € 100,- per uur maar ik weet vooraf dat het product ook perfect op de BMO automatisering kan lopen. Onbemand kan ik dan rekenen met een lager tarief van € 80,- of € 70,- per uur. Dat kostprijs verschil kan nu net het verschil maken of je de order wel of niet krijgt. Als je die automatiseringsmogelijkheid niet hebt binnen je firma moet je op je marge interen om de order te krijgen. Ga automatiseren om competitief te blijven’.

Achtergrond D&D Kunststofbewerking

D&D Kunststofbewerking, gelegen in Geldrop, werd in 1999 opgericht. Bij D&D Kunststofbewerking staat flexibiliteit voorop in grote èn kleine series. Zij zoeken voortdurend naar de meest optimale bewerkingsstrategie om hun producten te produceren en ze blijven continu investeren in de meest moderne machines en equipment. De knowhow wordt verankerd door de medewerkers voor een groot gedeelte zelf op te leiden. Op basis van jarenlange ervaring worden vragen van klanten omgezet in gedegen adviezen over technische uitvoerbaarheid en materiaalkeuze. Een efficiënte productie en de samenwerking met zorgvuldig geselecteerde leveranciers zorgen voor een hoge leverbetrouwbaarheid. Door deze veelzijdigheid is D&D een zeer geschikte partner bij de totstandkoming van uw eindproduct. Vakmanschap, flexibiliteit, inlevingsvermogen en creativiteit, kwaliteiten die garant staan voor een succesvolle samenwerking. Tot hun vaste klanten behoren gerenommeerde ondernemingen die elk op hun vakgebied belangrijke spelers zijn.

Meer informatie is te vinden op www.dd-kunststoffen.nl